EV 배터리 제조 공정에서 각형 배터리 케이스 치수를 신속하고 안정적으로 감지할 수 있는 레이저 변위 센서 HL-G2 시리즈를 소개합니다.

EV 배터리의 제조 공정에서 케이스의 치수 측정 시에 접촉식 변위 센서를 사용하는 경우를 살펴보면, 센서를 워크에 접촉시켜야 하기 때문에 이송에 접촉 시에 가해지는 압력에 의해 EV배터리 케이스에 기스가 나기도 합니다.

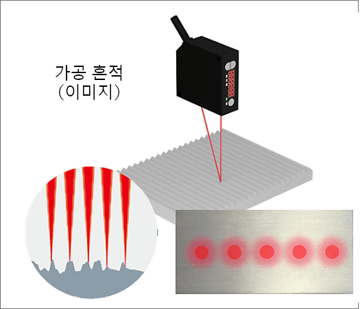

접촉식 변위 센서의 과제점을 해결하기 위해 스팟 타입 레이저 변위 센서를 사용하게 되면 또다른 문제가 생깁니다. EV 배터리 케이스는 헤어라인 가공으로 인해 미세한 요철이 생기게 되고, 따라서 센서의 위치에 따라 측정치가 달라지게 됩니다.

접촉식 센서 / 스팟타입 레이저 변위 센서 사용 시의 문제점

❌ 접촉식 센서|접촉부에서의 압력으로 인해 작업물에 손상 발생, 검출 시에 이송을 일시 중지해야 하는 등의 생산성 저하 문제

❌ 스팟 타입 레이저 센서|핀 스팟 타입으로 배터리 바디 표면에 헤어라인 등 미세한 요철이 있는 경우 측정값이 변동, 판별 불안정

| 접촉식 변위 센서를 사용한 경우 |

스팟 타입 변위 센서를 사용한 경우 |

.png?width=360&height=217&name=measurement%20(2).png)  |

|

- 접촉부에 가해지는 압력으로 인해 대상 작업물에 부담, 손상 발생

- 작업물을 정지·검사·이송하는 과정에서 생산성 저하, 이송 비용 증가

|

- 측정 위치에 따라 가공 자국의 요철이 측정 결과에 나타나 측정값이 변동

|

라인 스팟 레이저를 채용한 네트워크 기능 일체형 레이저 변위 센서 HL-G2 시리즈를 사용하면 손쉽게 해결할 수 있습니다.

✅ 라인 스팟 빔으로 안정적인 측정

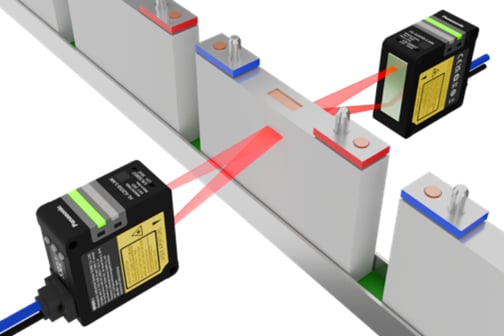

✅ 작업물에 부담 없는 비접촉식·장거리 측정

✅ 컨트롤러·통신 유닛이 내장되어 있는 일체형 모델

레이저 변위 센서로 비접촉 측정

비접촉으로 부하, 데미지 등의 걱정이 없고

이동시키면서 측정 가능하기 때문에 수율, 생산성이 향상됩니다.

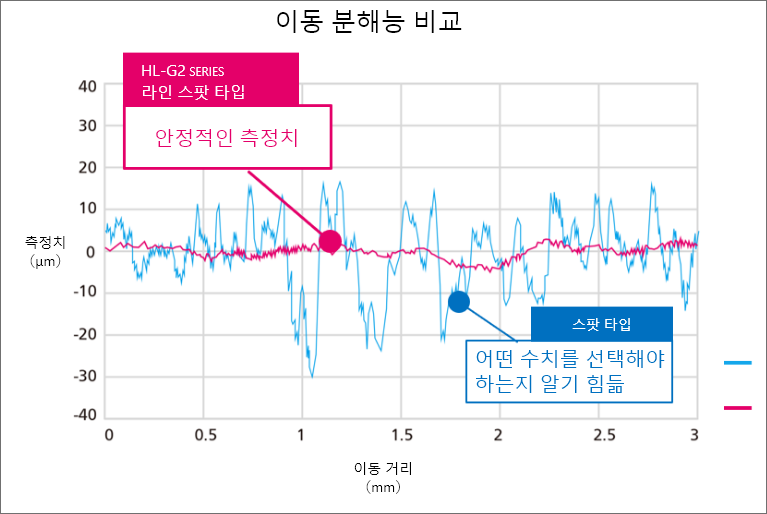

아래 이미지에서 보시는 대로, 라인 스팟 타입의 레이저 변위 센서는 라인에서 측정하기 때문에 요철에 의해 측정값이 변동하지 않아, 헤어라인 가공면에서도 안정적인 측정이 가능합니다.

[헤어라인 가공면 측정 예시]

EV 배터리 케이스의 치수 측정 외에도, 표면에 요철이 있는 작업물에는

라인 스팟 타입 레이저 변위센서, HL-G2 Series를 추천드립니다.

사용기종ㅣ HL-G2

|

비접촉 검사

|

배터리 바디 손상 ZERO

|

| 라인 스팟 |

표면의 미세한 요철에 영향 받지 않고 안정적인 측정 |

| 생산성 향상 |

이동하면서 검사할 수 있어 생산성 UP

|

|

네트워크 기능 일체형 레이저 변위 센서

HL-G2

- 컨트롤러 ·통신 유닛 내장으로 손쉽게 사용할 수 있는 일체형 모델

- 업계 최고 수준※1의 측정 성능으로 고정밀 측정을 실현합니다.

(※1: 2024년 1월 현재, 당사 조사 기준)

- 5가지 측정 범위와 2가지 출력 타입으로 다양한 라인업 제공

|

|