웨이퍼의 간섭으로 인한 난반사의 영향을 많이 받아 오작동이 빈번하게 발생하는 문제, 어떻게 해결해야 할까요?

| 난반사로 인해 생기는 웨이퍼 검출 시의 문제점

반도체 웨이퍼 검출은 웨이퍼 제조 과정에서 발생할 수 있는 결함이나 불량 칩을 식별하는 중요한 과정입니다. 이는 웨이퍼의 품질을 유지하고 생산 효율성을 높이기 위해 필수적입니다.

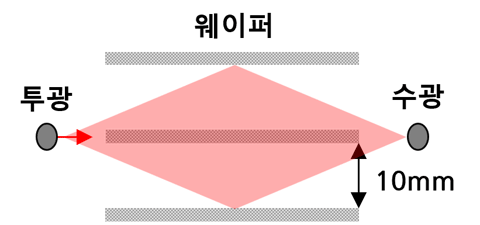

그러나 센서의 설치 위치를 잘못 선정하거나 발광 각도가 크면 웨이퍼 인식 센서가 오작동하여 경보가 발생하고, 이로 인해 가동률이 저하되는 문제가 발생할 수 있습니다. 기존의 웨이퍼 인식 센서는 웨이퍼의 정상 위치에 맞추어 설치되었기 때문에 발광 각도가 큽니다. 이로 인해 웨이퍼의 간섭으로 인한 난반사의 영향을 많이 받아 오작동이 빈번하게 발생했습니다. 개구각이 크면 아래 그림과 같이 위아래의 웨이퍼에 반사되어 입광되며, 웨이퍼가 있음에도 없다고 판단하게 됩니다.

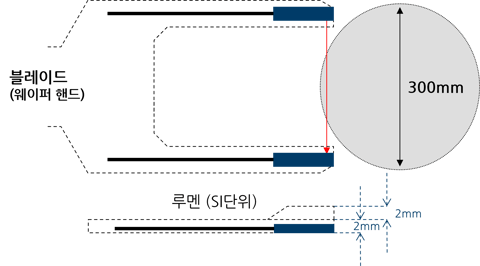

이런 문제를 해결하고 웨이퍼를 확실하게 검출해내기 위해서는 개구각을 3˚로 좁혀야 합니다. 개구각을 좁히는 방법으로는 블레이드(웨이퍼 핸드)에 화이버 센서를 삽입하여 설치하는 방법이 있습니다. 투과형에 비해 각도 특성에 여유가 있어 광축에 조정에 드는 공수가 줄어드는 효과도 함께 볼 수 있다는 장점이 있습니다.

단, 블레이드의 두께가 얇기 때문에 블레이드에 화이버 센서를 삽입하려면 센서 자체의 두께도 2mm 이하로 매우 얇고, 작아야 한다는 조건이 붙습니다. 이런 조건에 맞는 형상의 센서가 있다면 별도의 공수를 들이지 않고도 정밀한 웨이퍼 검출이 가능하겠죠.

| 어떻게 해결해야 할까요?

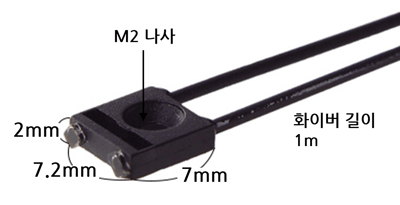

파나소닉의 협광망 화이버 FT-KV26은 헤드 두께 2mm, 미러 두께 2.2mm의 초소형 화이버 센서로, 얇은 두께의 블레이드에도 설치가 용이하며, 제품을 조립할 때 취부 기준에 대한 광축 조정을 하기 때문에 수직 방향 조정 만으로도 가능합니다.

또한, 투광부/수광부를 합친 미러 반사 형식을 채택하여 미러 쪽에는 배선을 할 필요가 없어 공수 절감에도 기여합니다. 일반적으로 미러 반사는 검출 거리가 짧다는 단점이 있지만, 디지털 화이버 센서 FX-501(FX-500 Ver.2)은 검출 거리가 410mm, 최대 530mm로 앰프의 광량치가 보존되어 검출 거리도 걱정할 필요가 없습니다. Open 카세트 등 장거리 검출이 필요한 경우에 아주 적합한 화이버 센서 입니다.

만약 열처리 후에 웨이퍼 검출이 필요하다면 105℃까지 내열이 되는 타입이 라인업에 들어가 있어, 열처리 후에도 동일한 방식으로 사용이 가능하다는 장점이 있습니다(FR-KZ22E). 다만 화이버의 단점 중 하나는 브래킷 취부가 힘들다는 점인데, FT-KV40은 4면 중 어느 면으로도 설치가 가능하기 때문에 광축 조정과 센서 고정이 아주 간단합니다. 웨이퍼 검출에 알맞은 특성을 가지고 있는 FX 시리즈를 채택해 보시는 건 어떨까요?

추가로 초소형 반사 FD-L12W은 소형/박형 형상으로 로봇 핸들 위에 얹어 사용하는 착좌용으로, 웨이퍼 유무의 여부를 떠나 바로 인식이 가능하다는 장점이 있는 센서입니다. 한정 반사형 화이버로 2mm 두께를 실현하여 반송 공정에서 공간을 절약할 수 있습니다.

|

☞ 신소재를 채택한 고품질 디지털 화이버 센서 FX-500 Ver.2

☞ 광망이 좁아 장거리 센싱에도 주변 사물의 영향을 받지 않는 협광망 화이버 센서

FT-KV26 / FT-KV40 / FR-KZ22E

|

|